Osnovna zasnova magneta

Stroj Magnabend je zasnovan kot močan enosmerni magnet z omejenim delovnim ciklom.

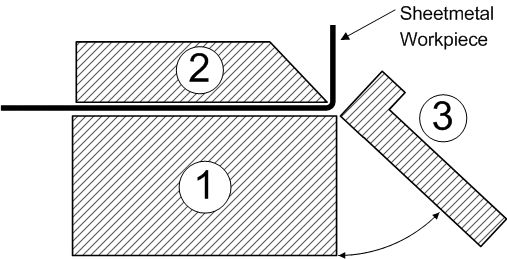

Stroj je sestavljen iz 3 osnovnih delov:-

Telo magneta, ki tvori osnovo stroja in vsebuje elektromagnetno tuljavo.

Vpenjalna palica, ki zagotavlja pot za magnetni tok med poloma osnove magneta in s tem vpne obdelovanec iz pločevine.

Upogibni žarek, ki je zasukan na sprednji rob telesa magneta in zagotavlja sredstvo za uporabo upogibne sile na obdelovanec.

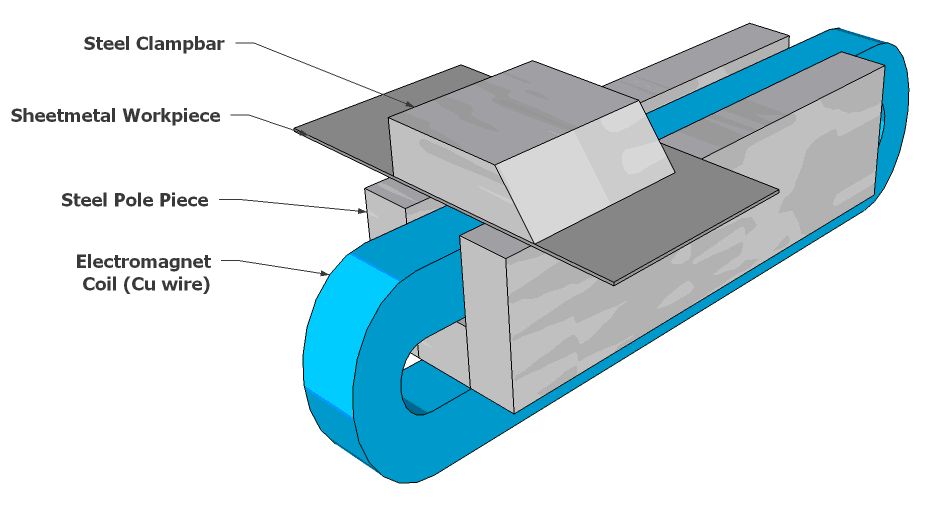

3-D model:

Spodaj je 3D risba, ki prikazuje osnovno razporeditev delov v magnetu tipa U:

Delovni cikel

Koncept delovnega cikla je zelo pomemben vidik zasnove elektromagneta.Če načrt predvideva več delovnega cikla, kot je potrebno, potem ni optimalen.Več delovnega cikla po naravi pomeni, da bo potrebna več bakrene žice (s posledičnimi višjimi stroški) in/ali bo na voljo manj vpenjalne sile.

Opomba: Magnet z višjim delovnim ciklom bo imel manjšo disipacijo moči, kar pomeni, da bo porabil manj energije in bo zato cenejši za delovanje.Ker pa je magnet VKLOPLJEN le za kratek čas, se stroški energije delovanja običajno štejejo za zelo majhne.Zato je načrtovalski pristop, da imate toliko disipacije moči, kot se lahko izognete v smislu ne pregrevanja navitij tuljave.(Ta pristop je skupen večini modelov elektromagnetov).

Magnabend je zasnovan za nazivni delovni cikel približno 25 %.

Običajno traja samo 2 ali 3 sekunde, da naredite ovinek.Magnet bo nato izklopljen za nadaljnjih 8 do 10 sekund, medtem ko bo obdelovanec ponovno nameščen in poravnan, pripravljen za naslednje krivljenje.Če je 25-odstotni delovni cikel presežen, bo magnet sčasoma postal prevroč in sprožila bo toplotna preobremenitev.Magnet se ne poškoduje, vendar ga je treba pred ponovno uporabo pustiti, da se ohladi približno 30 minut.

Delovne izkušnje s stroji na terenu so pokazale, da je 25-odstotni delovni cikel povsem primeren za tipične uporabnike.Pravzaprav so nekateri uporabniki zahtevali izbirne različice stroja z veliko močjo, ki imajo več vpenjalne sile na račun manjšega delovnega cikla.

Magnabend vpenjalna sila:

Praktična vpenjalna sila:

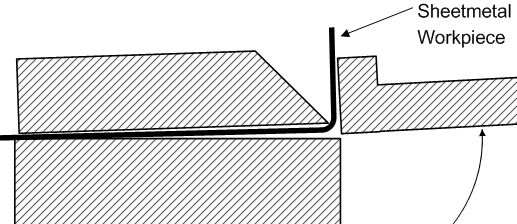

V praksi se ta visoka vpenjalna sila realizira le takrat, ko ni potrebna (!), to je pri krivljenju tankih jeklenih obdelovancev.Pri upogibanju obdelovancev iz neželeznih kovin bo sila manjša, kot je prikazano na zgornjem grafu, in (malo radovedno) je manjša tudi pri upogibanju debelih jeklenih obdelovancev.To je zato, ker je vpenjalna sila, potrebna za oster upogib, veliko večja od tiste, ki je potrebna za radijski upogib.Tako se zgodi, da se med upogibanjem sprednji rob vpenjalne palice rahlo dvigne in tako omogoči, da obdelovanec oblikuje polmer.

Majhna zračna reža, ki nastane, povzroči rahlo izgubo vpenjalne sile, vendar je sila, potrebna za oblikovanje polmernega krivine, padla močneje kot sila vpenjanja magneta.Tako je rezultat stabilen položaj in sponka ne popusti.

Zgoraj je opisan način upogibanja, ko je stroj blizu meje debeline.Če se preizkusi še debelejši obdelovanec, se bo vpenjalna palica seveda dvignila.

Ta diagram nakazuje, da bi se zračna reža za debelo upogibanje zmanjšala, če bi bil nosni rob vpenjalne palice malo zaobljen, namesto oster.

Res je tako in pravilno izdelan Magnabend bo imel vpenjalno palico z zaokroženim robom.(Zaobljeni rob je tudi veliko manj nagnjen k naključnim poškodbam v primerjavi z ostrim robom).

Mejni način krivljenja:

Če poskusite upogniti zelo debel obdelovanec, ga stroj ne bo uspel upogniti, ker se bo vpenjalna palica preprosto dvignila.(Na srečo se to ne zgodi dramatično; sponka le tiho popusti).

Če pa je upogibna obremenitev le malo večja od upogibne zmogljivosti magneta, se na splošno zgodi, da se bo upogib nadaljeval do približno 60 stopinj in nato bo sponka začela drseti nazaj.Pri tem načinu okvare se lahko magnet upogibni obremenitvi upre le posredno z ustvarjanjem trenja med obdelovancem in ležiščem magneta.

Razlika v debelini med porušitvijo zaradi vzleta in porušitvijo zaradi drsenja na splošno ni velika.

Napaka pri dvigu je posledica tega, da obdelovanec dvigne sprednji rob vpenjalne palice navzgor.Temu se upira predvsem vpenjalna sila na sprednjem robu sponke.Vpetje na zadnjem robu ima majhen učinek, ker je blizu mesta, kjer se zasuka sponka.Pravzaprav je samo polovica celotne vpenjalne sile tista, ki se upira dvigu.

Po drugi strani pa se proti drsenju upira skupna vpenjalna sila, vendar le prek trenja, tako da je dejanski upor odvisen od koeficienta trenja med obdelovancem in površino magneta.

Za čisto in suho jeklo je lahko koeficient trenja celo 0,8, če pa je prisotno mazanje, je lahko le 0,2.Običajno bo nekje vmes, tako da je mejni način upogibanja običajno posledica drsenja, vendar je bilo ugotovljeno, da poskusi povečanja trenja na površini magneta niso vredni truda.

Zmogljivost debeline:

Za ohišje magneta E-tipa širine 98 mm in globine 48 mm ter s tuljavo 3800 amperov je upogibna zmogljivost celotne dolžine 1,6 mm.Ta debelina velja tako za jekleno kot za aluminijasto pločevino.Aluminijasta plošča bo manj vpeta, vendar je za njeno upogibanje potreben manjši navor, tako da se to kompenzira na tak način, da se zagotovi podobna zmogljivost za obe vrsti kovine.

Glede navedene upogibne zmogljivosti je treba upoštevati nekaj opozoril: glavno je, da se lahko meja tečenja pločevine zelo razlikuje.Zmogljivost 1,6 mm velja za jeklo z mejo tečenja do 250 MPa in za aluminij z mejo tečenja do 140 MPa.

Zmogljivost debeline nerjavečega jekla je približno 1,0 mm.Ta zmogljivost je znatno manjša kot pri večini drugih kovin, ker je nerjavno jeklo običajno nemagnetno in ima kljub temu razmeroma visoko mejo tečenja.

Drugi dejavnik je temperatura magneta.Če se je magnet segrel, bo upornost tuljave višja, kar bo posledično povzročilo, da bo črpala manj toka s posledičnimi nižjimi amperskimi obrati in manjšo vpenjalno silo.(Ta učinek je običajno precej zmeren in verjetno ne bo povzročil, da naprava ne bo izpolnjevala svojih specifikacij).

Končno bi bilo mogoče izdelati Magnabende debelejše zmogljivosti, če bi bil presek magneta večji.

Čas objave: 12. avgusta 2022